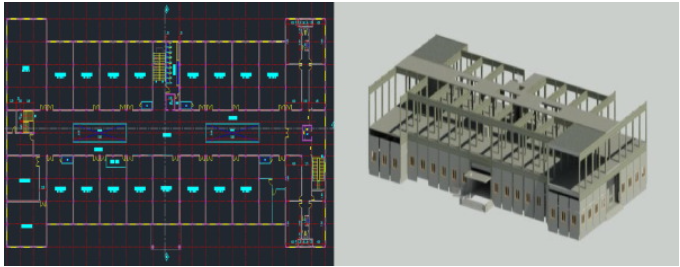

3533 浏览为了验证这一假设,研究人员将大学项目的传统 2D CAD 图纸演变为完整的 3D 集成 BIM 模型,以实现 3D 模型的有效使用。使用 Revit 和 Naviswork 软件对项目进行了重新设计。为该项目建模所花费的时间大约为两个月。(图 1)显示了 2D CAD 图纸和 3D BIM 模型之间的比较。

图 1。2D CAD 图纸和 3D BIM 模型之间的比较。

5 . 结果和讨论

5.1 . 3D 直接数字工作流程

该大学项目遵循传统的信息流(2D CAD)。设计阶段从初步设计开始,然后是业主的评估和重复(返工)期。业主审核并接受概念设计后,便开始进行原理图设计。审查和迭代周期以类似的方式进行原理图设计。原理图设计结束后,设计人员在得到业主同意后进入后续的详细设计阶段。

通过将传统的 2D CAD 方法与生成的基于 BIM 的模型进行比较,可以消除许多浪费,并从新的 3D 模型中获得许多好处;

完整设计模型:详细设计将直接来自完全对应的 3D 模型,包括车间图纸或现场安装所需的所有细节。

改进的可视化:开发了 3D 模型并将其与物理模型一起保存到 3D Revit,这使业主和承包商可以访问、快速查看和可视化项目的详细信息,并可以使用适当的信息。

等待时间浪费:使用新生成的BIM模型,设计团队不会互相等待。因此,在数据完成之前,将通过模型共享早期和简单的数据,以便多学科团队(架构、结构和 MEP 工程师)可以同时开发设计。关于案例研究,BIM通过减少传统设计过程中的等待时间浪费,帮助将设计过程所需的时间减少到近50%。

减少步骤:通过去除传统 2D CAD 纸质流程中不必要的步骤,将实现更高的一致性。此外,它还消除了绘图布局、打印和交付的开销时间。使用 BIM 模型的协作工作将有机会节省更多时间,例如碰撞检测和场外预制;这可能有助于避免在实施过程中可能出现的许多问题。

持续的信息流:通过成员之间的早期信息交换,信息将与基于 BIM 的设计保持同步。这允许在尽可能短的时间内对设计进行调整、修改和开发。设计的清晰可视化将促进不同参与者之间的沟通,并允许信息的持续流动。

使用新的 BIM 模型,业主可以及早参与设计过程,通过从模型中提取任何设计信息来消除对设计的后期决策。这将在拒绝的情况下节省一些返工浪费。此外,在设计开发过程中不断与业主互动,将通过业主的早期反馈在整个项目的生命周期中实现价值最大化。

5.2 . 施工前竣工/从 BIM 直接制造

该大学项目中应用的静力系统是空心板(HCS)。实施HCS的方法取决于从现场提出实际尺寸,确定空心板的确切尺寸,然后提交HCS的设计和施工图。关于顾问对设计和施工图的批准,分包商在场外开始了空心板的预制过程。然后运到现场安装,这个过程耗时三周(一层楼板);参见(图 2)。

图 2。现场安装空心板(HCS)。

图 2。现场安装空心板(HCS)。

很容易注意到,设计和安装空心板的三周延迟(对于一层楼板)是精益定义的等待时间浪费。生成的 BIM 模型可以消除和消除这种浪费,因为该模型包含有关建筑物的准确信息和尺寸。可以采用一种新方法来消除这种浪费;完成结构设计后,应在设计团队和 HCS 的分包商之间启动迭代过程。这个过程将建立在使用 BIM 模型共享和交换信息的基础上。分包商将收到模型,提取HCS的数量和尺寸,并进行HCS的设计和细节。在此之后,设计团队将重新整合 HCS 详细设计与原始模型并检查是否存在冲突。然后,在执行阶段,在对承载空心板的主梁进行钻孔和在场外预制板以在现场浇注承载梁时准备好空心板之间进行同步将很容易。通过使用这种方法,结构设计将在时间框架内尽早完成,以及其他行业和相关活动的详细设计。竣工模型将在开始执行之前准备就绪;因此,设计和车间图纸结合在一起。以及其他行业和相关活动的详细设计。竣工模型将在开始执行之前准备就绪;因此,设计和车间图纸结合在一起。以及其他行业和相关活动的详细设计。竣工模型将在开始执行之前准备就绪;因此,设计和车间图纸结合在一起。

使用数字 BIM 模型将减少基于纸张的工作流程;可以很容易地从数字模型中提取车间图纸以进行审批决策,并在施工前访问竣工的 HCS 模型。有效地,紧密的分包商集成和多次设计审查迭代将减少安装过程中现场任何不方便的 HCS 面板。

使用 BIM 模型和这个精心策划的流程,HCS 的安装可以在施工期间提前三周完成(对于一层楼板),无需任何修改。BIM 模型可以通过消除等待时间浪费,为大学项目节省长达一个半月的时间,该项目使用 HCS 施工前的竣工/预制,从而实现精益。同样,这可以应用于在最短的时间内安装其他元件,例如 HVAC、电气和 IT 系统。此外,工作环境的变化将减少,人员和材料的流动将最小化。这将提高现场安全并提高团队的士气,他们将对自己的工作更有信心和自豪感。

对于这个项目,BIM 模型可以涉及许多现场活动,例如结构混凝土、建筑元素(墙壁、门、天花板等)、机械、管道和电气。例如,2D cad图纸中缺少天窗细节,没有详细说明现场实施天窗所需的许多细节,尤其是天窗的金字塔形状,参见(图3)。使用新生成的 BIM 模型,制作天窗金字塔形状的所有细节并指定所有所需的尺寸和高度变得容易。

图 3。现场安装天窗。

5.3 . 碰撞检测

传统上,设计顾问使用重叠的图纸来手动发现冲突。使用这种方法会在项目实施过程中导致各种元素之间的许多冲突,这需要大量的时间和成本来解决这些冲突。这种传统方法无法及早发现冲突,尤其是在使用 2D CAD 工程图时。

在大学项目的执行过程中发现了几起冲突。例如,机械工程和空调管道与骨架的大部分发生碰撞,以及机械工程与火警和灭火工作之间的碰撞。该项目在执行过程中面临着不同元素之间的许多冲突,这些冲突在轻微和重大冲突之间有所不同。

本项目实施过程中面临的主要矛盾是由于梁总深度为1.0m,导致中央空调风管尺寸和尺寸不足;它与教室的主梁相撞。由于吊顶的高度限制,在梁下移动这些尺寸的空调管道并不容易。机械设计图纸没有包含细节和安装,因此没有准确地表示元件的整个深度,这导致了混凝土梁和空调管道之间的碰撞。

该案例包括对整个空调管道系统进行重大重新设计,以适应混凝土梁的尺寸和深度。由于其他行业需要修改其图纸以适应新的空调管道布置并与之集成,因此产生了附带浪费。这个问题的出现是由于现场现有布局缺乏可视化和一致性,以及分包商和总承包商之间在空调管道系统设计方面的沟通中断。此外,由于业主没有等待所有项目设计完成,因此在没有完成暖通空调设计的情况下开始施工。 分包商通过主承包商进行 HVAC 设计,这与现场实施的设计不兼容,尤其是混凝土部件。